La aleación 2304 (UNS S32304) es un acero inoxidable dúplex con una composición que incluye 23% de cromo, 4% de níquel y no contiene molibdeno. Aquí hay algunos puntos clave sobre la aleación 2304:

Resistencia a la corrosión:

La aleación 2304 exhibe propiedades de resistencia a la corrosión similares a las del acero inoxidable austenítico 316L.

Proporciona una buena resistencia a una amplia gama de entornos corrosivos, incluidas las soluciones que contienen cloruro.

Propiedades mecánicas:

En comparación con los grados austeníticos como 304L y 316L, la aleación 2304 ofrece una mayor resistencia mecánica, incluido el límite elástico.

La mayor resistencia permite ahorrar peso en aplicaciones, particularmente en aplicaciones de recipientes a presión diseñados adecuadamente.

Microestructura dúplex:

La aleación 2304 tiene una microestructura dúplex que consiste en una mezcla equilibrada de fases de ferrita y austenita.

Esta microestructura contribuye a la combinación de resistencia a la corrosión y propiedades mecánicas de la aleación. La aleación 2304 se usa comúnmente en diversas industrias, incluido el procesamiento químico, el petróleo y el gas y los entornos marinos. Encuentra aplicaciones en equipos como recipientes a presión, intercambiadores de calor, sistemas de tuberías y componentes estructurales.

Aplicaciones

- Generalmente donde se usan 304 y 316L

- Industria de celulosa y papel (tanques de almacenamiento de astillas, tanques de licor blanco y negro, digestores)

- Soluciones cáusticas, ácidos orgánicos (resistencia al SCC)

- Industria alimentaria

- Recipientes a presión (ahorro de peso)

- Minería (abrasión/corrosión)

Normas

ASTM/ASME.......... A240 - UNS S32304

EURONORMA........... 1.4362 - x2 cr ni 23.4

AFNOR................... Z3 CN 23.04 Az

ESTRUENDO......................... W. Nº 1.4362

La aleación 2304 es un acero inoxidable dúplex sin molibdeno al 23% de cromo y al 4% de níquel. La aleación 2304 tiene propiedades de resistencia a la corrosión similares a las de 316L. Además, sus propiedades mecánicas, es decir, el límite elástico, son el doble que las de los grados austeníticos 304/316. Esto permite al diseñador ahorrar peso, particularmente para aplicaciones de recipientes a presión diseñadas adecuadamente.

La aleación es particularmente adecuada para aplicaciones que cubren el rango de temperatura de -50 ° C / + 300 ° C (-58 ° F / 572 ° F). También se pueden considerar temperaturas más bajas, pero se necesitan algunas restricciones, particularmente para estructuras soldadas.

Con su microestructura dúplex y su bajo contenido de níquel y cromo, la aleación ha mejorado las propiedades de resistencia a la corrosión bajo tensión en comparación con los grados austeníticos 304 y 316.

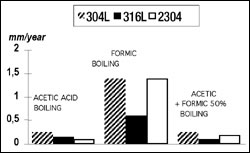

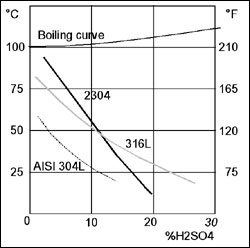

Corrosión general

Debido a su alto contenido de cromo (23%), las propiedades de resistencia a la corrosión de 2304 son casi equivalentes a las de 316L.

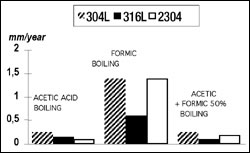

Resistencia a la corrosión en diferentes ácidos orgánicos

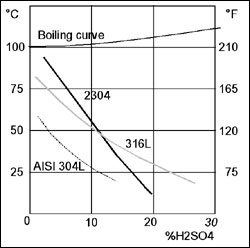

Resistencia a la corrosión al ácido sulfúrico estancado (0,3 mm/año)

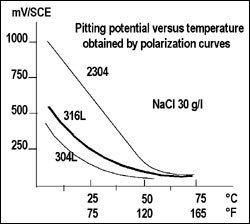

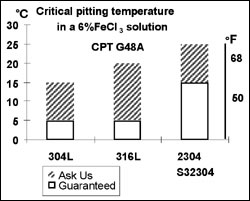

Resistencia a la corrosión localizada

Las adiciones de 23% de cromo y 0.1% de nitrógeno explican por qué el acero inoxidable dúplex 2304 se comporta mucho mejor que la aleación 316L cuando se considera la resistencia a la corrosión por picaduras y grietas.

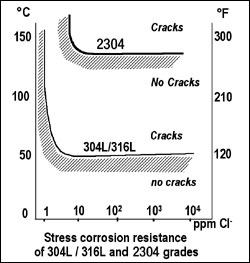

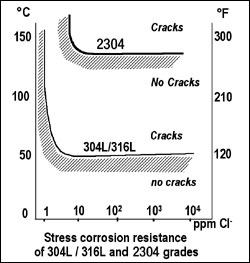

Resistencia a la corrosión bajo tensión

Los resultados de la prueba de resistencia a la corrosión bajo tensión en soluciones acuosas que contienen cloruro ((8ppm 02) PH = 7, >1000 h, tensiones aplicadas superiores al límite elástico) muestran que la aleación 2304 supera a las aleaciones 304L y 316L, debido a sus altas adiciones de cromo y bajo contenido de níquel.

Esta es una característica típica de los aceros inoxidables dúplex. La aleación 2205 funciona aún mejor que la 2304 en condiciones similares.

Otras propiedades de resistencia a la corrosión

El acero inoxidable dúplex de aleación 2304 pasa con éxito la mayoría de los procedimientos de prueba IC estándar, como las pruebas ASTM, A262E y C. Su tasa de corrosión en ácido nítrico hirviendo (65%) es mayor que la de la aleación 316L. Debido a su alto límite elástico, la aleación funciona bien en aplicaciones de abrasión / corrosión.

Valores típicos (% en peso)

|

Carbono

|

Cromo

|

Níquel

|

Molibdeno

|

Nitrógeno

|

Otros

|

|

0.020

|

23

|

4

|

0.2

|

0.1

|

S=0,001

|

|

PREN = [Cr%] = 3.3 [Mo%] = 16 [N%] ≥ 24

|

Propiedades físicas

Densidad

7.800 kg/m3 - 0,28 lb/pulg3

|

Intervalo

Atemperar

°C

|

Termal

expansión

ax10M-bK-1

|

°C

|

Resistividad

(μ_ cm)

|

Termal

conductividad

(W.m-1.K-1)

|

Específico

calor

(J.kg-1.K-1

|

Joven

Módulo

E

(GPa)

|

Esquilar

Módulo

G

(GPa)

|

|

20-100

|

13

|

20

|

80

|

17

|

450

|

200

|

75

|

|

20-100

|

13

|

100

|

92

|

18

|

500

|

190

|

73

|

|

20-200

|

13.5

|

200

|

100

|

19

|

530

|

180

|

70

|

|

20-300

|

14

|

300

|

105

|

20

|

560

|

170

|

67

|

Propiedades mecánicas

Propiedades de tracción (valores mínimos)

|

°C

|

Rp 0.2

Mpa

|

RP 1.0

Mpa

|

RP 1.0

Mpa

|

°F

|

YS 0,2%

Offset KSI

|

YS 0,1%

Offset KSI

|

UTS

KSI

|

Alargamiento

%

|

|

20

|

400

|

440

|

600

|

68

|

58

|

64

|

87

|

25

|

|

100

|

330

|

365

|

570

|

212

|

48

|

53

|

83

|

25

|

|

200

|

280

|

310

|

530

|

392

|

41

|

45

|

77

|

20

|

|

300

|

230

|

260

|

490

|

572

|

33

|

38

|

71

|

20

|

Valores obtenidos para chapas laminadas en caliente (th ≤ 2"). La aleación 2304 no debe usarse durante mucho tiempo a temperaturas superiores a 300 ° C (572 ° F), donde se produce un fenómeno de endurecimiento por precipitación.

Valores de tenacidad (valores mínimos de KCV)

|

Temp.

|

-50°C

|

+20°C

|

-60 °F

|

+70 °F

|

|

Soltero

|

75 J/cm_

|

90 J/cm_

|

54 libras-pie

|

65 libras-pie

|

|

Promedio (5)

|

90 J/cm_

|

150 J/cm

|

65 libras-pie

|

87 libras-pie

|

Dureza (valores típicos)

|

Promedio (5)

|

HV10 180-230

|

Promedio : 180-230

|

HRC _ 20

|

Estructura

El análisis químico de 2304 está optimizado para obtener una microestructura típica de 50 a / 50 g después del tratamiento de recocido en solución a 950 ° / 1050 ° C (1742 ° / 1922 ° F).

La microestructura del dúplex 2304 es muy estable en comparación con los aceros inoxidables dúplex que contienen molibdeno. Las fases intermetálicas están presentes solo después de 10 horas de tiempo de mantenimiento en el rango de temperatura de 750 ° / 850 ° C (1382 ° / 1562 ° F). Las adiciones de cobre al grado 2304, cuando se especifican, aumentan la dureza del acero después del tratamiento térmico en el rango de temperatura de 350 ° / 500 ° C (662 ° / 932 ° F).

Tratamiento

Conformado en caliente

El conformado en caliente debe realizarse en el rango de temperatura de 1150/900 °C (2100/1650 °F). Después de la formación, se recomienda un nuevo tratamiento de recocido en solución en el rango de temperatura de 950 ° / 1050 ° C (2100 ° / 1650 ° F) para restaurar completamente las propiedades de resistencia a la corrosión y las propiedades mecánicas. Las piezas formadas con 2304 deben apoyarse cuidadosamente durante el calentamiento para evitar la deformación por fluencia.

Conformado en frío

La aleación 2304 puede formarse en frío sin ningún problema. Se puede utilizar el mismo equipo que se utiliza para el conformado en frío de los grados 304L y 316L. Debido a sus mayores propiedades mecánicas, incluido el límite elástico, se requieren mayores tensiones para el conformado en frío. También se recomienda un tratamiento térmico de recocido en solución final después del conformado en frío para restaurar las propiedades mecánicas y de resistencia a la corrosión, como se describe en el "conformado en caliente".

Descalcificación

La aleación 2304 dúplex exhibe propiedades de maquinabilidad mejoradas, particularmente cuando se considera la perforación. Su comportamiento es equivalente al de 316LEZ*. Además, 2304 tiene mejores propiedades de resistencia a la corrosión y limpieza, ya que no es necesario agregar azufre. Se mejora el comportamiento de resistencia a la corrosión localizada.

* 316LEZ es un grado de tipo 316L con propiedades de maquinabilidad mejoradas.