La aleación 2507 (UNS S32750) es un acero inoxidable súper dúplex con una composición que incluye 25% de cromo, 4% de molibdeno, 7% de níquel y nitrógeno. Estas son algunas de las características y propiedades clave de la aleación 2507: Resistencia a la corrosión: La aleación 2507 proporciona una resistencia excepcional a la corrosión, lo que la hace adecuada para aplicaciones exigentes en entornos agresivos. El alto contenido de cromo, molibdeno y nitrógeno contribuye a una excelente resistencia contra picaduras, grietas y corrosión general. Tiene una resistencia particularmente alta al agrietamiento por corrosión bajo tensión (SCC) inducido por cloruro, que es crucial para aplicaciones en agua de mar y ambientes ricos en cloruro. Propiedades mecánicas: la aleación 2507 exhibe una alta resistencia y ofrece excelentes propiedades mecánicas. Su alta resistencia permite el diseño de estructuras más ligeras, reduciendo el peso y el costo. Propiedades térmicas: la aleación tiene una alta conductividad térmica, lo que facilita una transferencia de calor eficiente. También posee un bajo coeficiente de expansión térmica, lo que puede ser beneficioso en ciertas aplicaciones. La aleación 2507 se usa comúnmente en industrias como procesamiento químico, petróleo y gas, petroquímica y equipos de agua de mar. Encuentra aplicaciones en varios componentes, incluidos intercambiadores de calor, tuberías, válvulas y tanques de almacenamiento. Al usar la aleación 2507, es importante tener en cuenta las condiciones de funcionamiento específicas y consultar con los ingenieros de materiales o los fabricantes de aleaciones para obtener una orientación precisa sobre su idoneidad, fabricación y compatibilidad en aplicaciones y entornos particulares.

Aplicaciones

- Equipos para la industria del petróleo y el gas

- Plataformas marinas, intercambiadores de calor, sistemas de agua de proceso y servicio, sistemas contra incendios, sistemas de inyección y agua de lastre

- Industrias de procesos químicos, intercambiadores de calor, recipientes y tuberías

- Plantas desalinizadoras, plantas de ósmosis inversa de alta presión y tuberías de agua de mar

- Componentes mecánicos y estructurales, piezas de alta resistencia y resistentes a la corrosión

- Sistemas FGD para la industria energética, sistemas de depuración industriales y de servicios públicos, torres de absorción, conductos y tuberías

Normas

ASTM/ASME .......... A240 - UNS S32750

EURONORMA............ 1.4410 - x2 cr ni moN 25.7.4

AFNOR.................... Z3 CN 25.06 Az

La aleación 2304 es un acero inoxidable dúplex sin molibdeno al 23% de cromo y al 4% de níquel. La aleación 2304 tiene propiedades de resistencia a la corrosión similares a las de 316L. Además, sus propiedades mecánicas, es decir, el límite elástico, son el doble que las de los grados austeníticos 304/316. Esto permite al diseñador ahorrar peso, particularmente para aplicaciones de recipientes a presión diseñadas adecuadamente.

La aleación es particularmente adecuada para aplicaciones que cubren el rango de temperatura de -50 ° C / + 300 ° C (-58 ° F / 572 ° F). También se pueden considerar temperaturas más bajas, pero se necesitan algunas restricciones, particularmente para estructuras soldadas.

Con su microestructura dúplex y su bajo contenido de níquel y cromo, la aleación ha mejorado las propiedades de resistencia a la corrosión bajo tensión en comparación con los grados austeníticos 304 y 316.

Corrosión general

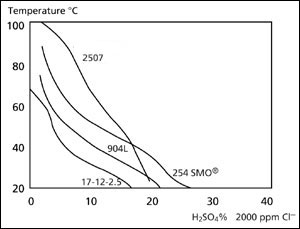

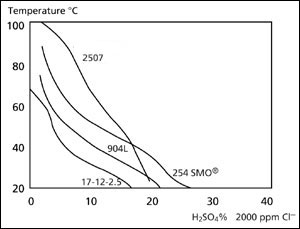

El alto contenido de cromo y molibdeno de 2507 lo hace extremadamente resistente a la corrosión uniforme por ácidos orgánicos como el ácido fórmico y acético. 2507 también proporciona una excelente resistencia a los ácidos inorgánicos, especialmente a los que contienen cloruros.

En ácido sulfúrico diluido contaminado con iones de cloruro, el 2507 tiene una mejor resistencia a la corrosión que el 904L, que es un grado de acero austenítico altamente aleado especialmente diseñado para resistir el ácido sulfúrico puro.

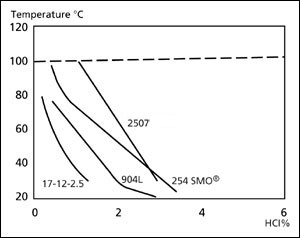

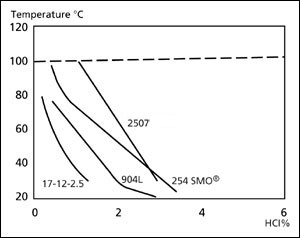

El acero inoxidable del tipo 316L (2,5% Mo) no se puede utilizar en ácido clorhídrico debido al riesgo de corrosión localizada y uniforme. Sin embargo, 2507 se puede usar en ácido clorhídrico diluido. Las picaduras no tienen por qué ser un riesgo en la zona por debajo del límite en esta figura, pero deben evitarse las grietas.

Curvas de isocorrosión, 0,1 mm/año, en ácido sulfúrico con una adición de 2000 ppm de iones cloruro

Curvas de isocorrosión, 0,1 mm/año, en ácido clorhídrico. La curva de línea discontinua representa el punto de ebullición

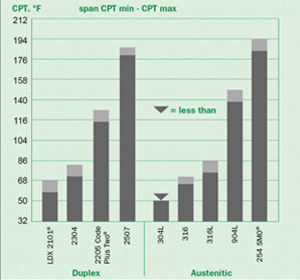

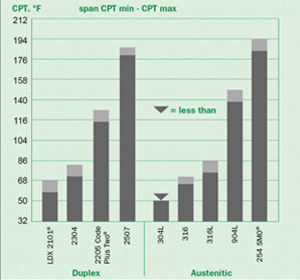

Rango de temperatura crítica de picadura (CPT) para varias aleaciones en NACl de 1M

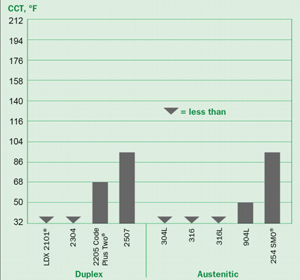

Temperatura crítica de corrosión por grietas (CCT) para varias aleaciones en 10% FeCl3

Corrosión intergranural

El bajo contenido de carbono de 2507 reduce en gran medida el riesgo de precipitación de carburo en los límites del grano durante el tratamiento térmico; por lo tanto, la aleación es altamente resistente a la corrosión intergranular relacionada con el carburo.

Agrietamiento por corrosión bajo tensión

La estructura dúplex de 2507 proporciona una excelente resistencia al agrietamiento por corrosión bajo tensión (SCC) por cloruro. Debido a su mayor contenido de aleación, 2507 es superior a 2205 en resistencia a la corrosión y resistencia. El 2507 es especialmente útil en aplicaciones de petróleo y gas en alta mar y en pozos con niveles de salmuera naturalmente altos o donde se ha inyectado salmuera para mejorar la recuperación.

Corrosión por picaduras

Se pueden utilizar diferentes métodos de prueba para establecer la resistencia a las picaduras de aceros en soluciones que contienen cloruro. Los datos anteriores se midieron mediante una técnica electroquímica basada en ASTM G 61. Se determinaron las temperaturas críticas de picadura (CPT) de varios aceros de alto rendimiento en una solución de cloruro de sodio de 1M. Los resultados ilustran la excelente resistencia del 2507 a la corrosión por picaduras. La distribución normal de datos para cada grado se indica mediante la parte gris oscuro de la barra.

Corrosión por grietas

La presencia de grietas, casi inevitable en construcciones y operaciones prácticas, hace que los aceros inoxidables sean más susceptibles a la corrosión en entornos de cloruro. 2507 es altamente resistente a la corrosión por grietas. Las temperaturas críticas de corrosión por grietas del 2507 y varios otros aceros inoxidables de alto rendimiento se muestran arriba.

Valores típicos (% en peso)

|

Carbono

|

Cromo

|

Níquel

|

Molibdeno

|

Nitrógeno

|

Otros

|

|

0.020

|

25

|

7

|

4.0

|

0.27

|

S=0,001

|

|

PREN = [Cr%] = 3.3 [Mo%] = 16 [N %] ≥ 40

|

Propiedades físicas

Densidad

7.800 kg/m3 - 0,28 lb/pulg3

|

Intervalo

Atemperar

°C

|

Termal

expansión

ax10M-bK-1

|

°C

|

Resistividad

(μ_ cm)

|

Termal

conductividad

(W.m-1.K-1)

|

Específico

calor

(J.kg-1.K-1

|

Joven

Módulo

E

(GPa)

|

Esquilar

Módulo

G

(GPa)

|

|

20-100

|

13

|

20

|

80

|

17

|

450

|

200

|

75

|

|

20-100

|

13

|

100

|

92

|

18

|

500

|

190

|

73

|

|

20-200

|

13.5

|

200

|

100

|

19

|

530

|

180

|

70

|

|

20-300

|

14

|

300

|

105

|

20

|

560

|

170

|

67

|

Propiedades mecánicas y físicas

2507 combina una alta resistencia a la tracción y al impacto con un bajo coeficiente de expansión térmica y una alta conductividad térmica. Estas propiedades son adecuadas para muchos componentes estructurales y mecánicos. A continuación se muestran las propiedades mecánicas de temperatura baja, ambiente y elevada de la lámina y placa 2507. Todos los datos de prueba que se muestran son para muestras en estado recocido y templado.

El 2507 no se recomienda para aplicaciones que requieren exposiciones prolongadas a temperaturas superiores a 570 ° F debido al mayor riesgo de una reducción en la tenacidad. Los datos enumerados aquí son típicos de los productos forjados y no deben considerarse como un valor máximo o mínimo a menos que se indique específicamente.

|

|

|

|

0,2% de límite elástico compensado, ksi

|

80 minutos.

|

|

Resistencia máxima a la tracción, ksi

|

116 minutos.

|

|

Límite elástico de compensación del 1%, ksi

|

91 minutos.

|

|

Alargamiento en 2 pulgadas, %

|

15 minutos.

|

|

Dureza, Rockwell C

|

32 máx.

|

|

Energía de impacto, ft-lbs

|

74 minutos.

|

Propiedades de impacto a baja temperatura

|

Temperatura °F

|

RT

|

32

|

-4

|

-40

|

|

Pies-libras

|

162

|

162

|

155

|

140

|

|

Temperatura °F

|

-76

|

-112

|

-148

|

-320

|

|

Pies-libras

|

110

|

44

|

30

|

7

|

Propiedades de tracción a temperatura elevada

|

Temperatura °F

|

68

|

212

|

302

|

392

|

482

|

|

0,2% de límite elástico compensado, ksi

|

80

|

65

|

61

|

58

|

55

|

|

Resistencia máxima a la tracción, ksi

|

116

|

101

|

98

|

95

|

94

|

Valores obtenidos para chapas laminadas en caliente (th ≤ 2"). La aleación 2304 no debe usarse durante mucho tiempo a temperaturas superiores a 300 ° C (572 ° F), donde se produce un fenómeno de endurecimiento por precipitación.

Valores de tenacidad (valores mínimos de KCV)

|

Temp.

|

-50°C

|

+20°C

|

-60 °F

|

+70 °F

|

|

Soltero

|

75 J/cm_

|

90 J/cm_

|

54 libras-pie

|

65 libras-pie

|

|

Promedio (5)

|

90 J/cm_

|

150 J/cm

|

65 libras-pie

|

87 libras-pie

|

Dureza (valores típicos)

|

Promedio (5)

|

HV10 180-230

|

Promedio : 180-230

|

HRC _ 20

|

Tratamiento

Conformado en caliente

2507 debe trabajarse en caliente entre 1875 ° F y 2250 ° F. Esto debe ser seguido por un recocido de solución a 1925 ° F como mínimo y un enfriamiento rápido con aire o agua.

Conformado en frío

La mayoría de los métodos comunes de conformado de acero inoxidable se pueden utilizar para el trabajo en frío 2507. La aleación tiene un límite elástico más alto y una ductilidad más baja que los aceros austeníticos, por lo que los fabricantes pueden encontrar que se necesitan fuerzas de formación más altas, un mayor radio de flexión y un mayor margen para la recuperación elástica. La embutición profunda, el conformado por estiramiento y procesos similares son más difíciles de realizar en 2507 que en un acero inoxidable austenítico. Cuando la formación requiere más del 10% de deformación en frío, se recomienda un recocido y enfriamiento en solución.

Tratamiento térmico

2507 debe ser recocido en solución y templado después de la formación en caliente o en frío. El recocido en solución debe realizarse a un mínimo de 1925 ° F. El recocido debe ser seguido inmediatamente por un enfriamiento rápido con aire o agua. Para obtener la máxima resistencia a la corrosión, los productos tratados térmicamente deben decaparse y enjuagarse.

Soldadura

2507 posee buena soldabilidad y se puede unir a sí mismo o a otros materiales mediante soldadura por arco de metal blindado (SMAW), soldadura por arco de tungsteno con gas (GTAW), soldadura por arco de plasma (PAW), alambre con núcleo fundente (FCW) o soldadura por arco sumergido (SAW). Se sugiere el metal de aporte 2507 / P100 al soldar 2507 porque producirá la estructura de soldadura dúplex adecuada.

No es necesario precalentar el 2507, excepto para evitar la condensación en metal frío. La temperatura de soldadura entre pasadas no debe exceder los 300 ° F o la integridad de la soldadura puede verse afectada negativamente. La raíz debe protegerse con argón o gas de purga 90% N2 / 10% H2 para una máxima resistencia a la corrosión. Este último proporciona una mejor resistencia a la corrosión.

Si la soldadura se va a realizar en una sola superficie y no es posible la limpieza posterior a la soldadura, se sugiere GTAW para pasadas de raíz. GTAW o PAW no deben realizarse sin un metal de aporte a menos que sea posible una limpieza posterior a la soldadura. Una entrada de calor de 5-38 kJ/in. debe usarse para SMAW o GTAW. Una entrada de calor de aproximadamente 50kJ / in. se puede utilizar para SAW.