Descripción de los productos

La aleación 600 (UNS N06600) es una aleación de níquel-cromo que está diseñada específicamente para usarse en un amplio rango de temperaturas, desde temperaturas criogénicas hasta temperaturas elevadas que alcanzan los 2000 ° F (1093 ° C). Es conocido por su excelente resistencia a la corrosión y versatilidad. La aleación 600 no es magnética y se puede soldar fácilmente, lo que la hace conveniente para varios procesos de fabricación. Encuentra aplicaciones en una amplia gama de entornos resistentes a la corrosión. El alto contenido de níquel en la aleación 600 proporciona una excelente resistencia a los entornos reductores, mientras que el contenido de cromo imparte resistencia a los entornos oxidantes más débiles. Esta combinación de níquel y cromo permite que la aleación resista una variedad de condiciones corrosivas. Además, el alto contenido de níquel de la aleación 600 proporciona una resistencia excepcional al agrietamiento por corrosión bajo tensión por cloruro, lo que la hace adecuada para aplicaciones en las que la exposición a los cloruros es una preocupación. La aleación 600 es conocida por su combinación única de resistencia a altas temperaturas y excelente resistencia a la corrosión. Es ampliamente utilizado en industrias como el procesamiento químico, la ingeniería nuclear, el tratamiento térmico y los componentes de hornos, donde está expuesto a altas temperaturas y entornos agresivos.

Aplicaciones

- Componentes aeroespaciales

- Procesamiento químico: equipos de cloración, ácidos grasos, fluoruro de hidrógeno, cloruro de magnesio, monómero de cloruro de vinilo, sulfuro de sodio, dióxido de titanio

- Procesamiento de alimentos

- Procesamiento petroquímico – regeneradores de catalizadores

- Generación de energía: componentes nucleares

- Celulosa y papel: equipos de ácido abiético

- Procesamiento térmico: cestas y bandejas, cajas, muflas y retortas, recipientes de nitruración, hogares de rodillos, componentes de hornos de vacío

Normas

ASTM.................. B 168ASME.................. SB 168

AMS................... 5540

Propiedades generales

La aleación 600 (UNS N06600) es una aleación versátil de níquel-cromo-hierro que se utiliza en temperaturas que van desde criogénicas hasta 2000 ° F (1093 ° C) y para servicio resistente a la corrosión. El alto contenido de níquel asegura que la aleación será prácticamente inmune al agrietamiento por corrosión bajo tensión de iones de cloruro, al mismo tiempo que proporciona resistencia a la corrosión a muchos compuestos orgánicos e inorgánicos. El contenido de cromo proporciona resistencia a ambientes oxidantes a altas temperaturas o en medios corrosivos, también resiste compuestos de azufre.

En servicio a alta temperatura, la aleación 600 resiste la oxidación y las incrustaciones hasta 2000 °F (1093 °C). Es muy adecuado para aplicaciones que requieren resistencia a la carburación o en entornos que contienen azufre a temperaturas moderadas. Sin embargo, está sujeto a sulfuración a altas temperaturas.

La aleación 600 no es magnética y no se puede endurecer mediante tratamiento térmico, solo mediante trabajo en frío. Se puede soldar y procesar fácilmente mediante las prácticas estándar de fabricación en el taller.

Análisis químico

% de peso (todos los valores son máximos a menos que se indique lo contrario en un rango)

|

|

|

|

|

|

Níquel (más cobalto) |

72.0 min. |

Manganeso |

1.00 |

|

Cromo |

14.0 mín.-17.0 máx. |

Azufre |

0.015 |

|

Hierro |

6.0 mín.-10.0 máx. |

Silicio |

0.50 |

|

Carbono |

0.15 |

Cobre |

0.50 |

* La aleación predomina en la composición restante. Otros elementos pueden estar presentes solo en cantidades mínimas.

Propiedades físicas

Densidad

0.304 libras/pulg.38,42 g/cm3

Calor específico

0.106 BTU/lb-°F (32-212°F)444 J/kg-°K (0-100°C)

Módulo de elasticidad

31,1 x 106 psi214 GPa

Conductividad térmica 200 °F (100 °C)

109 BTU/hr/ft2/ft/°F15,9 W/m-°K

Rango de fusión

2470 – 2575 ° F1354 – 1413°C

Resistividad eléctrica

620 microhm-in a 68 °C1,03 microhm-cm a 20 °C

|

Coeficiente medio de dilatación térmica |

|||

|

°F |

°C |

pulgadas/pulgadas/°F |

cm/cm°C |

|

68 |

20 |

5,8 x 10-6 |

10,4 x 10-6 |

Propiedades mecánicas

|

Valores típicos a 68 °F (20 °C) |

||||

|

Límite elástico |

Tracción máxima |

Alargamiento |

||

|

Psi |

(MPa) |

Psi |

(MPa) |

% |

|

35,000 |

(240) |

80,000 |

(550) |

30 |

Resistencia a la corrosión

La aleación 600 resiste la corrosión en una variedad de entornos. Debido al alto contenido de cromo de la aleación, es superior al níquel 200/201 en condiciones de oxidación y su alto contenido de níquel le permite funcionar bien en entornos reductores. La presencia de níquel también proporciona una excelente resistencia a las soluciones alcalinas.

La aleación 600 tiene una resistencia moderada a los ácidos fuertemente oxidantes. Sin embargo, la oxidación que se produce en el aire disuelto por sí sola no es suficiente para asegurar una completa pasividad y ausencia del ataque de los ácidos minerales saturados de aire y de ciertos ácidos orgánicos concentrados.

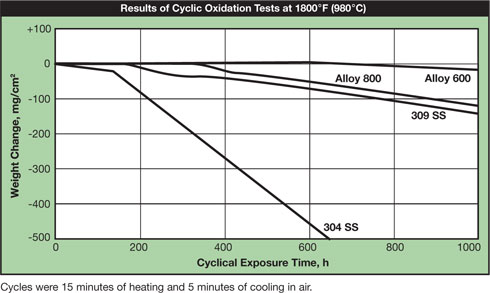

Resistencia al calor

La aleación 600 se utiliza ampliamente en la industria de procesamiento térmico donde se requiere resistencia a la oxidación y a las atmósferas del horno. La aleación también se utiliza en aplicaciones de nitruración debido a su resistencia al nitrógeno a altas temperaturas.

La resistencia de la aleación a la oxidación y a las incrustaciones a 1800 °F (980 °C) se muestra en la siguiente tabla.

La aleación 600 también tiene buena resistencia a la carburación según los resultados de las pruebas en una atmósfera de carburación a alta temperatura.

|

Ensayos de Carbonización de Gases (100 h) en Hidrógeno/2% Metano |

||

|

Aleación |

Aumento de peso, mg/cm2 |

|

|

|

1700 °F (925 °C) |

2000 ° F (1095 ° C) |

|

600 |

2.66 |

12.30 |

|

601 |

2.72 |

16.18 |

|

800HT |

4.94 |

21.58 |

|

330 |

6.42 |

24.00 |

*La atmósfera también contiene un 5% de argón.

La aleación 600 se puede usar en el servicio de compuestos de azufre a temperaturas moderadas, pero es propensa a sulfurarse en atmósferas que contienen azufre a altas temperaturas.

Datos de fabricación

La placa de acero inoxidable de aleación 347 se puede soldar y procesar fácilmente mediante prácticas de fabricación estándar en el taller.

Trabajo en caliente

El rango de temperatura de trabajo en caliente para la aleación 600 es de 1600 a 2250 °F (870 a 1230 °C). El trabajo pesado debe realizarse entre 1900 y 2250 °F (1040 y 1230 °C), mientras que el trabajo más ligero puede realizarse hasta 1600 °F (870 °C). La ductilidad de la aleación se ve afectada negativamente a temperaturas entre 1200 y 1600 °F (650 y 870 °C), por lo que es necesario evitar el trabajo en caliente en este rango de temperatura. Se pueden obtener propiedades de alta resistencia a la tracción trabajando cuidadosamente a temperaturas inferiores a 1200 ° F (650 ° C).

Conformado en frío

La aleación 600 se puede conformar en frío mediante las prácticas estándar de fabricación en taller utilizadas en acero al carbono y acero inoxidable. Las tasas de endurecimiento por trabajo son mayores que las del acero dulce, pero menores que las del acero 304.

Soldadura

La aleación 600 se puede soldar fácilmente mediante la mayoría de los procesos estándar, incluidos GTAW (TIG), PLASMA, GMAW (MIG / MAG) y SMAW (MMA). No es necesario un tratamiento térmico posterior a la soldadura. El cepillado con un cepillo de alambre de acero inoxidable después de la soldadura eliminará el tinte térmico y producirá un área de superficie que no requiere decapado adicional.

Mecanizado

La maquinabilidad de la aleación 600 es ligeramente mejor que la 304, pero no tan buena como la del acero inoxidable de mecanizado libre 303. Preferiblemente debe mecanizarse en estado recocido. Dado que la aleación 600 es propensa al endurecimiento por trabajo, solo se deben usar velocidades de corte bajas y la herramienta de corte debe estar activada en todo momento. Es necesaria una profundidad de corte adecuada para asegurar que se evite el contacto con la zona endurecida previamente formada.