Propiedades generales

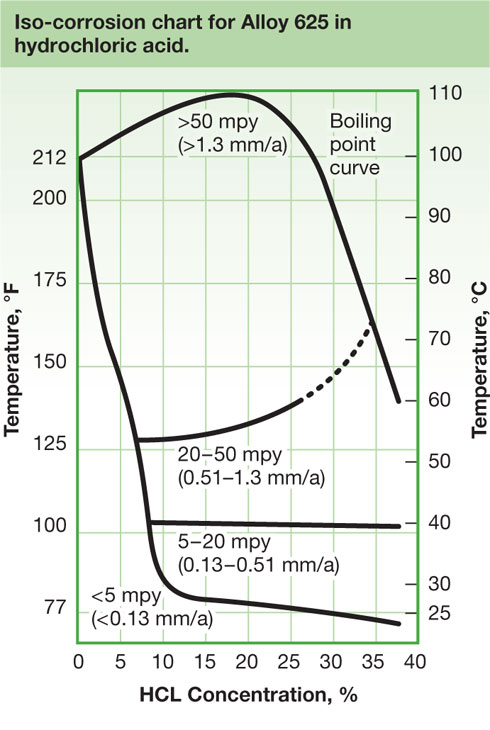

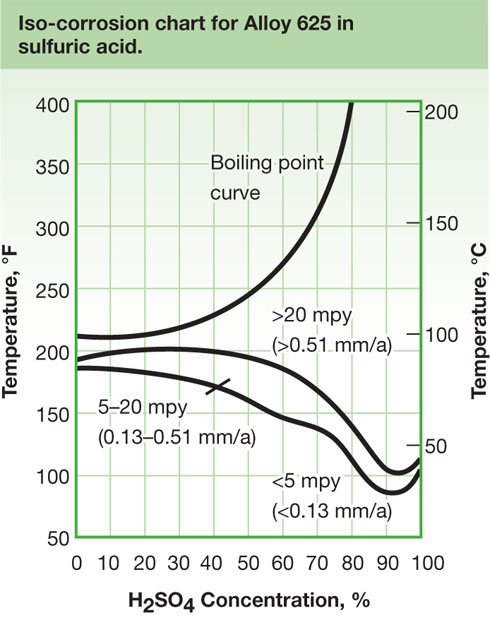

La aleación 625 (UNS N06600) es una aleación austenítica de níquel-cromo-molibdeno-niobio que ofrece una combinación única de excepcional resistencia a la corrosión y alta resistencia en un amplio rango de temperaturas. La resistencia de la aleación 625 se logra mediante el endurecimiento en solución sólida de la matriz de níquel-cromo por la presencia de molibdeno y niobio. Esto elimina la necesidad de tratamientos de endurecimiento por precipitación, lo que simplifica el proceso de fabricación. La composición química de la aleación 625 contribuye a su excelente resistencia a la corrosión en diversos entornos operativos severos. También exhibe resistencia a la oxidación y carburación a altas temperaturas. La aleación demuestra resistencia a la corrosión por picaduras, corrosión por grietas, corrosión por impacto y ataque intergranular. Además, es altamente resistente al agrietamiento por corrosión bajo tensión por cloróxido, lo que lo hace casi inmune a esta forma de corrosión.

La aleación 625, la excepcional resistencia a la corrosión y la alta resistencia la hacen adecuada para una amplia gama de aplicaciones. Se usa comúnmente en industrias como el procesamiento químico, el petróleo y el gas, la ingeniería marina, la industria aeroespacial y la generación de energía. La aleación es adecuada para entornos donde se espera exposición a medios corrosivos, temperaturas elevadas y tensiones mecánicas.

Aplicaciones

- Componentes aeroespaciales: fuelles y juntas de expansión, sistemas de conductos, inversores de empuje del motor, anillos de cubierta de turbina

- Control de la contaminación del aire: revestimientos de chimeneas, compuertas, componentes de desulfuración de gases de combustión (FGD)

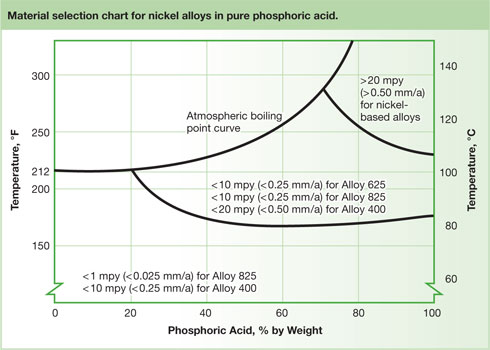

- Procesamiento químico: equipos que manejan ácidos oxidantes y reductores, producción de ácido superfosfórico

- Servicio Marítimo: fuelles de líneas de vapor, sistemas de escape de buques de la Armada, sistemas de propulsión auxiliares de submarinos

- Industria nuclear: componentes del núcleo del reactor y de la barra de control, equipos de reprocesamiento de residuos

- Producción de petróleo y gas en alta mar: chimeneas de gas de antorcha residual, sistemas de tuberías, revestimiento de elevadores, tuberías y tubos de gas ácido

- Refinación de petróleo: chimeneas de gas de combustión residual

- Tratamiento de residuos: componentes de incineración de residuos

Normas

ASTM.................. B 443ASME.................. SB 443

AMS................... 5599

Análisis químico

% de peso (todos los valores son máximos a menos que se indique lo contrario en un rango)

|

|

|

|

|

|

Níquel |

58.0 min. |

Silicio |

0.50 |

|

Cromo |

20.0 mín.-23.0 máx. |

Fósforo |

0.015 |

|

Molibdeno |

8.0 mín.-10.0 máx. |

Azufre |

0.015 |

|

Hierro |

5.0 |

Aluminio |

0.40 |

|

Niobio (más tantalio) |

3.15 min.-4.15 máx. |

Titanio |

0.40 |

|

Carbono |

0.10 |

Cobalto (si se determina) |

1.0 |

|

Manganeso |

0.50 |

|

|

Propiedades físicas

Densidad

0.305 libras/pulg.38,44 g/cm3

Calor específico

0.102 BTU/lb-°F (32-212°F)427 J/kg-°K (0-100°C)

Módulo de elasticidad

30,1 x 106 psi207.5 GPa

Conductividad térmica 200 °F (100 °C)

75 BTU/hr/ft2/ft/°F10,8 W/m-°K

Rango de fusión

2350 – 2460 °F1290 – 1350°C

Resistividad eléctrica

50,8 microhm-in a 70 °C128,9 microhm-cm a 210 °C