Propiedades generales

Las aleaciones 800H (UNS N08810) y 800HT (UNS N08811) son materiales de níquel-hierro-cromo con doble certificación que resisten la oxidación, la carburación y otras corrosión a altas temperaturas. La composición química de las dos aleaciones es idéntica a la aleación 800 (UNS N08800), con la excepción del mayor nivel de carbono presente en ambos grados: (0,05-0,10%) en la aleación 800H y (0,06-0,10%) en la aleación 800HT. La aleación 800HT también tiene una adición de hasta 1.0% de aluminio y titanio. Además de las restricciones químicas, ambas aleaciones reciben un tratamiento de recocido a alta temperatura que produce un tamaño de grano promedio de ASTM 5 o más grueso. Las composiciones químicas restringidas, combinadas con el recocido a alta temperatura, aseguran que estos materiales tengan una mayor resistencia a la fluencia y a la ruptura en comparación con la aleación 800.

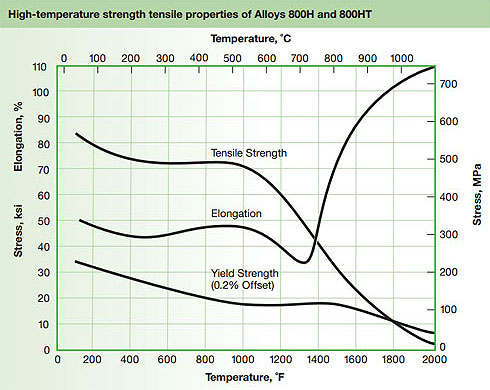

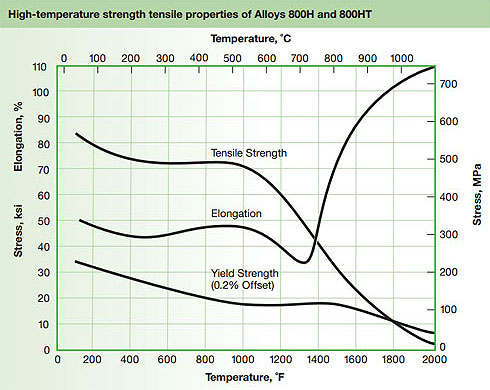

La aleación 800H tiene buenas propiedades de ruptura por fluencia a temperaturas superiores a 1100 ° F (600 ° C). Permanece dúctil durante el uso a largo plazo a temperaturas inferiores a 1290 ° F (700 ° C) debido a un contenido máximo de titanio y aluminio del 0,7%. Se recomienda la aleación 800 con un recocido estándar para servicio por debajo de 1100 ° F (600 ° C). La aleación 800H resiste atmósferas reductoras, oxidantes y nitruradas, así como atmósferas que alternan entre reductoras y oxidantes. La aleación permanece estable en servicio a alta temperatura a largo plazo.

La aleación 800HT tiene una excelente resistencia a la fluencia a temperaturas superiores a 1290 ° F (700 ° C). Si la aplicación implica frecuentes variaciones de temperatura por debajo de 1290 ° F (700 ° C) o partes de están expuestas permanentemente a una temperatura inferior a 1290 ° F (700 ° C), se debe utilizar la aleación 800H. La resistencia a altas temperaturas de la aleación 800HT es comparable a la aleación 800H. También permanece estable en servicio a alta temperatura a largo plazo.

Aplicaciones

- Procesamiento químico y petroquímico: equipos de proceso para la producción de etileno, dicloruro de etileno, anhídrido acético, ceteno, ácido nítrico y oxialcohol

- Refinación de petróleo: reformadores de vapor/hidrocarburos y unidades de hidrodesalquilación

- Generación de energía: sobrecalentadores de vapor e intercambiadores de calor de alta temperatura en reactores nucleares refrigerados por gas, intercambiadores de calor y sistemas de tuberías en centrales eléctricas de carbón

- Accesorios de procesamiento térmico: tubos radiantes, muflas, retortas y accesorios para hornos de tratamiento térmico

Normas

ASTM.................. B 409

ASME.................. SB 409

AMS................... 5871

% en peso (todos los valores son máximos a menos que se indique lo contrario)

|

Elemento

|

800H

|

800HT

|

|

Níquel

|

30,0 min.-35,0 máx.

|

30,0 min.-35,0 máx.

|

|

Cromo

|

19,0 min.-23,0 máx.

|

19,0 min.-23,0 máx.

|

|

Hierro

|

39.5

|

39.5

|

|

Carbono

|

0,05 min.-0,10 máx.

|

0,06 min.-0,10 máx.

|

|

Manganeso

|

1.50

|

1.50

|

|

Fósforo

|

0.045

|

0.045

|

|

Azufre

|

0.015

|

0.015

|

|

Silicio

|

1.0

|

1.0

|

|

Aluminio

|

0,15 min.-0,60 máx.

|

0,25 min.-0,60 máx.

|

|

Titanio

|

0,15 min.-0,60 máx.

|

0,25 min.-0,60 máx.

|

|

Aluminio y titanio

|

0,30 min.-1,20 máx.

|

0,85 min.-1,20 máx.

|

Propiedades físicas

Densidad

0.287 lbs/pulg3

7,94 g/cm3

Calor específico

0.11 BTU/lb-°F (32-212°F)

460 J/kg-°K (0-100°C)

Módulo de elasticidad

28.5 x 106 psi

196.5 GPa

Conductividad térmica 200 ° F (100 ° C)

10.6 BTU/hr/ft2/ft/°F

18,3 W/m-°K

Rango de fusión

2475 – 2525 °F

1357 – 1385°C

Resistividad eléctrica

59,5 microhm-in a 68 °C

99 micromios-cm a 20 °C

|

Coeficiente medio de expansión térmica

Rango de temperatura

|

|

°F

|

°C

|

pulgada/pulgada/°F

|

cm/cm°C

|

|

200

|

93

|

7,9 x 10-6

|

14,4 x 10-6

|

|

400

|

204

|

8,8 x 10-6

|

15,9 x 10-6

|

|

600

|

316

|

9.0 x 10-6

|

16,2 x 10-6

|

|

800

|

427

|

9,2 x 10-6

|

16,5 x 10-6

|

|

1000

|

538

|

9,4 x 10-6

|

16,8 x 10-6

|

|

1200

|

649

|

9,6 x 10-6

|

17,1 x 10-6

|

|

1400

|

760

|

9,9 x 10-6

|

17,5 x 10-6

|

|

1600

|

871

|

10,2 x 10-6

|

18,0 x 10-6

|

Valores típicos a 70 ° F (21 ° C)

|

Límite elástico

Compensación del 0,2%

|

Última tracción

Fuerza

|

Alargamiento

en 2 pulg.

|

Dureza

|

|

psi (mín.)

|

(MPa)

|

psi (mín.)

|

(MPa)

|

% (mín.)

|

(máx.)

|

|

29,000

|

200

|

77,000

|

531

|

52

|

126 Brinell

|

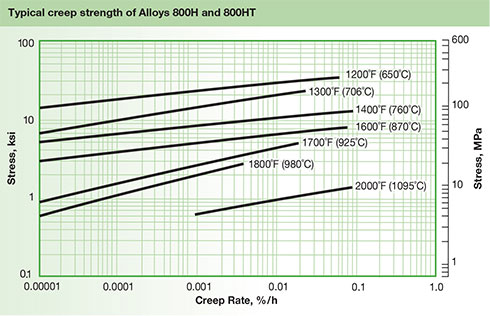

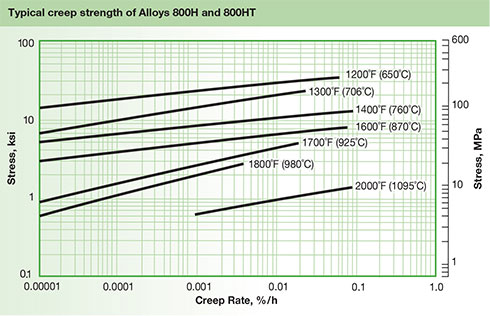

Propiedades de fluencia y ruptura

El control químico estricto y el tratamiento térmico de recocido en solución se diseñaron para proporcionar propiedades óptimas de fluencia y ruptura para las aleaciones 800H y 800HT. Las siguientes tablas detallan las excelentes propiedades de fluencia y ruptura de estas aleaciones.

Valores representativos de resistencia a la rotura para aleaciones 800H/800HT

|

Temperatura

|

10.000 h

|

30.000 h

|

50.000 h

|

100.000 h

|

|

°F

|

°C

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

|

1200

|

650

|

17.5

|

121

|

15.0

|

103

|

14.0

|

97

|

13.0

|

90

|

|

1300

|

705

|

11.0

|

76

|

9.5

|

66

|

8.8

|

61

|

8.0

|

55

|

|

1400

|

760

|

7.3

|

50

|

6.3

|

43

|

5.8

|

40

|

5.3

|

37

|

|

1500

|

815

|

5.2

|

36

|

4.4

|

30

|

4.1

|

28

|

3.7

|

26

|

|

1600

|

870

|

3.5

|

24

|

3.0

|

21

|

2.8

|

19

|

2.5

|

17

|

|

1700

|

925

|

1.9

|

13

|

1.6

|

11

|

1.4

|

10

|

1.2

|

8.3

|

|

1800

|

980

|

1.2

|

8.3

|

1.0

|

6.9

|

0.9

|

6.2

|

0.8

|

5.5

|

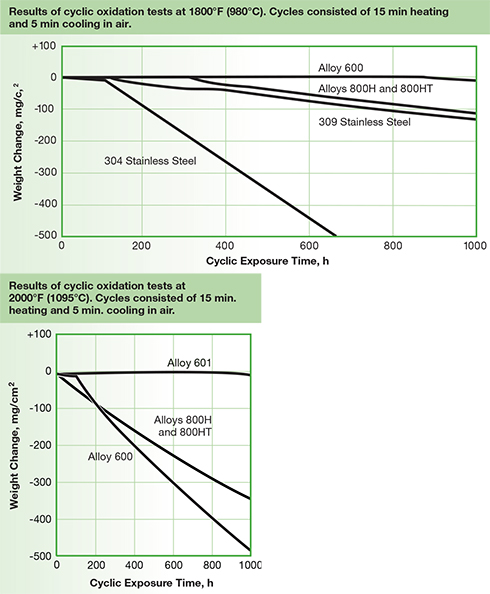

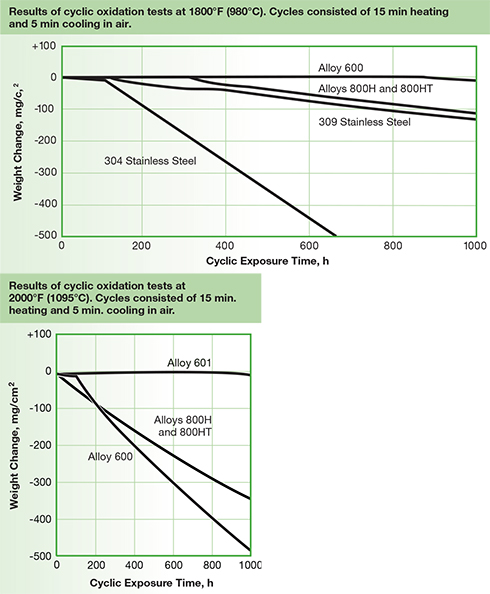

Resistencia a la oxidación

La combinación del alto contenido de níquel y cromo en las aleaciones 800H y 800HT proporciona excelentes propiedades de resistencia a la oxidación para ambas aleaciones. A continuación se muestran los resultados de las pruebas de oxidación cíclica a 1800 ° F (980 ° C) y 2000 ° F (1095 ° C).

Resistencia a la corrosión

El alto contenido de níquel y cromo de las aleaciones 800H y 800HT generalmente significa que tendrán una resistencia a la corrosión acuosa muy similar. Las aleaciones tienen una resistencia a la corrosión comparable a la 304 cuando se utilizan en servicio de ácidos orgánicos y nítricos. Las aleaciones no deben usarse en el servicio con ácido sulfúrico. Están sujetos a precipitación de carburo de cromo si están en servicio para una exposición prolongada en el rango de temperatura de 1000-1400 ° F (538-760 ° C).

Dado que las aleaciones 800H y 800HT se desarrollaron principalmente para la resistencia a altas temperaturas, los entornos corrosivos a los que están expuestos estos grados normalmente implican reacciones a altas temperaturas, como la oxidación y la carburación.

Datos de fabricación

Las aleaciones 800H y 800HT se pueden soldar y procesar fácilmente mediante prácticas estándar de fabricación en talleres. Sin embargo, debido a la alta resistencia de las aleaciones, requieren equipos de proceso de mayor potencia que los aceros inoxidables austeníticos estándar.

Conformado en caliente

El rango de temperatura de trabajo en caliente para la aleación 800H y 800HT es de 1740 a 2190 ° F (950 a 1200 ° C) si la deformación es del 5 por ciento o más. Si el grado de deformación en caliente es inferior al 5 por ciento, se recomienda un rango de temperatura de trabajo en caliente entre 1560 y 1920 ° F (850 y 1050 ° C). Si la temperatura del metal de trabajo caliente cae por debajo de la temperatura mínima de trabajo, la pieza debe recalentarse. Las aleaciones deben enfriarse con agua o enfriarse rápidamente con aire en un rango de temperatura de 1000 a 1400 ° F (540 a 760 ° C). Las aleaciones 800H y 800HT requieren recocido en solución después del trabajo en caliente para garantizar una resistencia y propiedades óptimas a la fluencia.

Conformado en frío

Las aleaciones deben estar en estado recocido antes de la formación en frío. Las tasas de endurecimiento por trabajo son más altas que las de los aceros inoxidables austeníticos. Esto debe tenerse en cuenta al seleccionar el equipo de proceso. Puede ser necesario un tratamiento térmico intermedio con un alto grado de trabajo en frío o con más del 10 por ciento de deformación.

Soldadura

Las aleaciones 800H y 800HT se pueden soldar fácilmente mediante la mayoría de los procesos estándar, incluidos GTAW (TIG), PLASMA, GMAW (MIG / MAG) y SMAW (MMA). El material debe estar en estado recocido en solución y libre de grasa, marcas o incrustaciones. No es necesario un tratamiento térmico posterior a la soldadura. Cepillar con un cepillo de alambre de acero inoxidable después de soldar eliminará el tinte térmico y producirá un área de superficie que no requiere decapado adicional.

Mecanizado

Las aleaciones 800H y 800HT deben mecanizarse preferiblemente en estado recocido. Dado que las aleaciones son propensas a endurecerse por trabajo, solo se deben usar velocidades de corte bajas y la herramienta de corte debe estar activada en todo momento. Es necesaria una profundidad de corte adecuada para evitar el contacto con la zona endurecida previamente formada.