Descripción de los productos

La aleación 330 (UNS N08330) es una aleación austenítica de níquel-hierro-cromo desarrollada para proporcionar una excelente resistencia a las atmósferas de carburación y oxidación a temperaturas elevadas. Con un contenido de níquel del 34 al 37 por ciento, la aleación sigue siendo altamente resistente tanto al agrietamiento por corrosión bajo tensión por cloruro como a la fragilización por la precipitación de la fase sigma. Se fabrica fácilmente utilizando procedimientos estándar para acero inoxidable y aleaciones de níquel. La aleación se usa ampliamente en temperaturas elevadas donde se requiere resistencia a los efectos combinados de los ciclos térmicos y la carburación. Propiedades generales

La aleación 330 (UNS N08330) es una aleación austenítica de níquel-hierro-cromo desarrollada para proporcionar una excelente resistencia a las atmósferas de carburación y oxidación a temperaturas elevadas. Con un contenido de níquel del 34 al 37 por ciento, la aleación sigue siendo altamente resistente tanto al agrietamiento por corrosión bajo tensión por cloruro como a la fragilización por la precipitación de la fase sigma.

El alto contenido de níquel y cromo proporciona una excelente resistencia tanto a la oxidación como a la carburación. La resistencia a la oxidación también se ve reforzada por el contenido de silicio de la aleación. La aleación funciona bien en condiciones cíclicas de calentamiento y enfriamiento y en atmósferas alternas de carburación y oxidación.

La aleación 330 ofrece un alto nivel de resistencia a la corrosión, particularmente a la oxidación, la carburación y la nitruración. Se fabrica fácilmente utilizando procedimientos estándar para aceros inoxidables y aleaciones de níquel. La aleación se usa ampliamente en atmósferas de temperatura elevada donde se requiere resistencia a los efectos combinados de los ciclos térmicos y la carburación.

Aplicaciones

- Procesamiento químico y petroquímico

- Componentes de amoníaco agrietados

- Piezas de hornos petroquímicos

- Unidades de remediación de residuos petroquímicos

- Intercambiadores de calor

- Llamaradas

- Procesamiento de minerales

- Sistemas y equipos de perlita

- Generación de energía

- Accesorios de caldera

- Componentes de turbinas de gas

- Procesamiento térmico

- Contenedores de hornos de tratamiento térmico

- Componentes de hornos de tratamiento térmico

- Ventiladores de alta temperatura

- Ollas de sal

Normas

ASTM.................. B 536ASME.................. SB 536

AMS................... 5592

Análisis químico

Valores típicos (% en peso)

|

|

|

|

|

|

Níquel |

34.0 - 37.0 |

Cromo |

17.0 - 20.0 |

|

Hierro |

Equilibrar* |

Carbono |

0,08 máx. |

|

Silicio |

0.75 - 1.50 |

Manganeso |

2.0 máx. |

|

Fósforo |

0.030 máx. |

Azufre |

0.030 máx. |

*La aleación predomina en la composición restante. Otros elementos pueden estar presentes solo en cantidades mínimas.

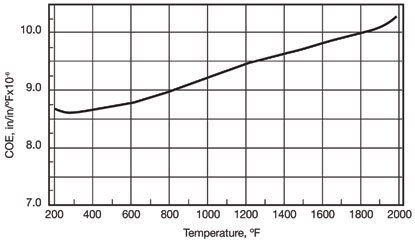

Propiedades físicas

Densidad

0.292 lbs/pulg38,08 g/cm3

Calor específico

0.11 BTU/lb°F (32-212°F)460 J/kg°C (0-100°C)

Módulo de elasticidad

1.02 a 70 °F/20 °C (RT)

|

Temperatura |

Conductividad térmica |

Resistividad eléctrica |

|||

|

°F |

°C |

Btu-in/ft2M/-h-°F |

W/m-°C |

ohmios-circ mil/pie |

mW-m |

|

75 |

24 |

86 |

12.4 |

612 |

1.017 |

|

400 |

204 |

108 |

15.6 |

649 |

1.079 |

|

800 |

227 |

134 |

19.3 |

688 |

1.144 |

|

1200 |

649 |

162 |

23.4 |

721 |

1.199 |

|

1600 |

871 |

198 |

28.6 |

744 |

1.237 |

|

1800 |

982 |

216 |

31.2 |

749 |

1.245 |

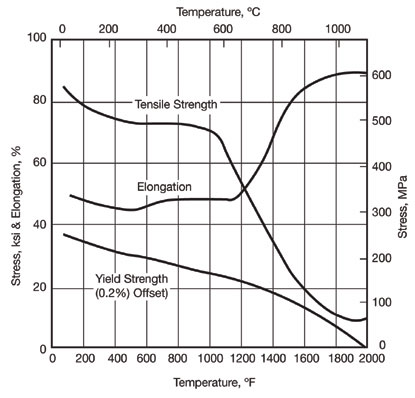

Propiedades mecánicas

Propiedades mecánicas típicas a temperatura ambiente, molino recocido

|

Límite elástico |

Última tracción |

Alargamiento |

Dureza |

||

|

Ksi |

(MPa) |

Ksi |

(MPa) |

% |

Rockwell B |

|

30 - 43 |

207 - 296 |

80 - 85 |

552 - 586 |

40 - 45 |

70 - 85 |

Propiedades de tracción del material recocido

Resistencia a la corrosión

La aleación 330 proporciona un alto nivel de resistencia a la corrosión, particularmente a la oxidación, la carburación y la nitruración. En ambientes acuosos, el contenido de cromo de 330 proporciona resistencia a las condiciones oxidantes, mientras que el contenido de níquel mejora la resistencia a las condiciones reductoras. El alto contenido de níquel de la aleación también la hace altamente resistente al agrietamiento por corrosión bajo tensión por cloruro y a la fragilización en fase sigma.

Resistencia a la oxidación

La aleación 330 tiene buena resistencia a la oxidación y resiste la formación de incrustaciones hasta aproximadamente 2000 ° F (1095 ° C). Cualquier incrustación que se forme es fuertemente adherente, particularmente en condiciones cíclicas de calentamiento y enfriamiento.

Resistencia a la carburación

El contenido de níquel del 35 por ciento de la aleación y la adición de silicio contribuyen en gran medida a su excelente resistencia a la carburación. En atmósferas alternas de carburación y oxidación, la aleación 330 exhibe una excelente resistencia al fenómeno de la "podredumbre verde".

Resistencia a la nitruración

La aleación 330 exhibe una buena resistencia a las atmósferas que contienen nitrógeno donde el contenido de oxígeno es bajo. Se utiliza ampliamente en componentes que manipulan amoníaco agrietado.

Tratamiento térmico

La aleación 330 es una aleación austenítica que no se puede endurecer mediante tratamiento térmico. Solo el trabajo en frío contribuirá a aumentar la resistencia a la temperatura ambiente. Para la mayoría de las aplicaciones de alta temperatura, el 330 no se recoce después del conformado en frío o la soldadura.

Si se requiere un recocido completo, debe llevarse a cabo en un rango de temperatura de 1870-2050 ° F (1020-1120 ° C). El enfriamiento con agua proporciona la resistencia óptima a la fluencia, pero también se puede utilizar un enfriamiento rápido por aire por debajo de 800 ° F (425 ° C).

Fabricación

La aleación 330 se forma fácilmente en caliente o en frío utilizando los procedimientos estándar para aceros inoxidables austeníticos y aleaciones de níquel. La tasa de endurecimiento por trabajo de la aleación es comparable a la de los aceros inoxidables austeníticos.

Se sugiere formar a temperatura ambiente. Si se requiere trabajo en caliente, la aleación debe calentarse uniformemente a una temperatura inicial de 2050-2150 ° F (1120-1180 ° C) y terminarse por encima de 17501 / 4 F (950 ° C). El enfriamiento debe realizarse mediante enfriamiento con agua o lo más rápido posible. Se recomienda el recocido después del trabajo en caliente para garantizar la máxima resistencia a la corrosión y una estructura de grano óptima.

La formación o flexión no debe realizarse en el rango de baja ductilidad de 1200-1600 ° F (650-870 ° C). Esto puede causar desgarro intergranular en aleaciones austeníticas.

Soldadura

La aleación 330 se puede soldar mediante procesos GTAW, SMAW y arco de plasma. Para una resistencia óptima a la corrosión, se prefiere GTAW.

Antes de soldar, el material debe estar en estado recocido, limpio y libre de incrustaciones, grasa y otros contaminantes. Una zona de aproximadamente 1 pulgada de ancho a cada lado de la junta debe rectificarse hasta obtener metal brillante.

La temperatura entre pasadas no debe exceder los 300 ° F (150 ° C). No se requiere tratamiento térmico previo ni posterior a la soldadura. La aleación 330 se puede soldar fácilmente a una variedad de metales diferentes.